鍶鐵氧體的結(jié)構(gòu)特征及制備方法研究現(xiàn)狀

1��、引言

鍶鐵氧體(SrFe12019)又名鐵酸鍶�����,主要成分為Sr0.6Fe203����,其傳統(tǒng)的生產(chǎn)工藝是以碳酸鍶(SrCO3)和高純氧化鐵(a-Fe203)為原料經(jīng)混合濕磨�、甩干、擠壓,干燥����、燒結(jié),退火和干磨得到。鍶鐵氧體因其具有較高的矯頑力��,較大的飽和磁化強度���、合適的居里溫度����、良好的單軸磁晶各向異性,穩(wěn)定的耐磨性和抗腐蝕性以及優(yōu)良的性能價格比等一系列優(yōu)點���,被廣泛用作永磁材料,并在汽車���、電子、微波,磁光等行業(yè)得到廣泛應(yīng)用���。

然而.鍶鐵氧體大多為塊狀永磁材料,因其重量過大��,在很多高科技領(lǐng)域被限制使用��。隨著微電子,微波等行業(yè)的高速發(fā)展���,對鍶鐵氧體磁性材料的物理及化學性能要求將越來越高,據(jù)相關(guān)文獻報道,通過改變鍶鐵氧體的微觀結(jié)構(gòu)�、原料化學組分、尺寸大小以及形貌等.其飽和磁化強度����、剩磁強度以及矯頑力等磁性能可以得到很大提高。因此���,制備具有良好分散性以及優(yōu)良磁性能的超細錁鐵氧體納米材料已成為人們近期研究的重點�����。本文擬對鍶鐵氧體的結(jié)構(gòu)�,性能及制備方法進行綜合評述。

2��、鍶鐵氧體的結(jié)構(gòu)及性能特征

2.1 鍶鐵氧體的結(jié)構(gòu)

鍶鐵氧體(SrFe12019)屬六角晶系.晶體結(jié)構(gòu)和天然礦物Ph(Fe7.5Mn3.5Al0.5Ti0.5)019相似��,空間群為D6h(C6/ mmm)���。其化學式是:M2+B12 3+ 019 2-或M2+0.6B2 3+ 03 2-其中 M2+是二價陽離子,常見的有 Ba��、Sr和 Pb;B3+是三價陽離子���,常見的有 A1�、Ga、Cr 和 Fe��。因此���,鍶鐵氧體(SrFe12019))連同鋇鐵氧體 BaFe12019和鉛鐵氧體PbFe12019又被稱為M型鐵氧體�。

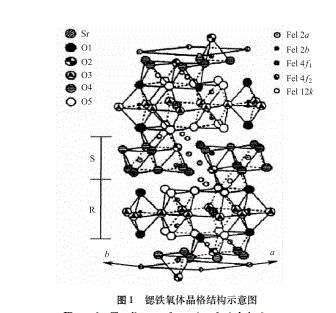

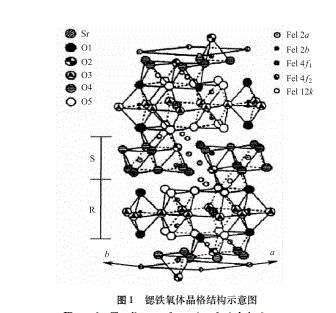

鍶鐵氧體是由 Sr2+參加氧離子的密堆積和 Fe3+填充到氧離子間隙里構(gòu)成,由于Sr2+取代了 02-的位置,因此尖晶石結(jié)構(gòu)中由六個氧離子所包圍的B位變成由5 個氧離子�����,1個Sr2+所包圍����。5 個氧離子構(gòu)成一個六面體,含有S2+的基本結(jié)構(gòu).稱為“R塊”其中含有三個氧離子層,中中間一層中含有一個Sr2+該層為晶體的鏡平面。不含Sr2+的其他氧離子層仍按尖晶石堆積稱為"S塊”����,"S塊”中含有兩個氧離子層.其中含有2個A位離子.4個B位離子。由于鏡平面存在與R塊S塊對應(yīng)有R*塊.S*塊的存在�。SrM 即是按 RSR*S*...的方式堆垛而成。其單位晶胞組成為 RSR*S*,包含10個氧層和2個鍶層,共有38個02-和2個Sr2+����。

SrM 結(jié)構(gòu)中,S塊有4 個八面體位,2個四面體位,R塊中有1個六面體位和5個八面體位。R.S塊中共 12 個晶位被 Fe*占據(jù)�。同樣,在R*,S*中也有相同數(shù)目的 Fe3+。單位晶胞中共有24個Fe,單位晶胞的組成可以表示為2(Sr- Fe12019),通常以分子式SrFe12019表示��,其晶格結(jié)構(gòu)示意圖如圖1所示

2.2 鍶鐵氧體的性能特征

Jahn曾將 SrM 單晶體從球狀逐漸磨成片狀,然后測量各向異性隨形狀的變化,以了解形狀各向異性對有效各向異

性的影響��。 K=K2-0.5(Nc-Na)Mx2 (1)

式中,K為有效各向異性,K2為磁晶各向異性常數(shù),Mx為粒子的飽和磁化強度.Nc和 Na 分別為橢球短軸�����、長軸的退磁因子。改變形狀就可以改變退磁因子�,從而了解形狀對各向異性的影響,實驗結(jié)果和計算結(jié)果一致����。

同時根據(jù) Stone-Wohlfarth 的單疇粒子理論,由相互獨立的具有單軸各向異性的單疇粒子組成的磁粉,遵循磁化一致轉(zhuǎn)動模型.其矯頑力可用下式表示

Hc=0.48(2K1/Ms-NMs) (2)

式中,N= Nc-Na��。令

HA=2K1/Ms (3)

HD= NM (4)

則:

HC=0.48(HA-HD) (5)

由式(5)可知,在鍶鐵氧體粒子內(nèi)部,存在兩種各向異性場:一種是以粒子的組成為基礎(chǔ)����,即由K1和Ms 決定的磁品各向異性場H.;另一種是以粒子的形狀為基礎(chǔ),即由Ms和(Nc-Na)決定的形狀各向異性場 Ho。HA和 HD之差決定作用在鍶鐵氧體粒子內(nèi)部的有效磁場����,因此鍶鐵氧體的矯頑力與其組成和形貌結(jié)構(gòu)密切相關(guān),這一結(jié)論與實驗情況也相吻合�����。Zi 和 Wu等”實驗發(fā)現(xiàn),La 和 Co 摻雜制備的鍶鐵氧體與單相鍶鐵氧體相比,矯顧力有明顯提高;余紅雅等[0]研究發(fā)現(xiàn)適量的晶格缺陷有利于得到高矯頑力;王永飛等通過向前軀體凝膠中添加 KCl.KBr(或者 KI)和不添加任何其他試劑,分別制得了針狀�����、棒狀以及球狀的納米鍶鐵氧體,實驗得出針狀鍶鐵氧體的矯頑力最大��。

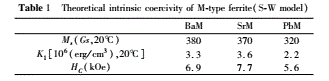

根據(jù)式(2),M 型鐵氧體內(nèi)稟矯頑力 Hcj的理論值”如表1�。

表1M型鐵氧體內(nèi)嘉矯硬力理論值(S-W模型)

M 型鐵氧體屬亞鐵磁性,因此其飽和磁化強度比較低。由表1知,鍶鐵氧體的Ms約為370Gs,它的特點是磁晶各向異性較高,其K約為3.6x10*erg/cm,低Ms.高K值決定了鍶鐵氧體的矯頑力主要取決于磁晶各向異性�����,即H.cK/ Ms�。李巧玲等研究發(fā)現(xiàn),鍶鐵氧體的矯頑力和飽和磁化強度隨磁晶各向異性的增強而增大;Kumar 在實驗中發(fā)現(xiàn),隨著煅燒溫度的升高,鍶鐵氧體的矯頑力Hc隨飽和磁化強度 Ms 的增大而減小,當煅燒溫度為1 000℃時,Ms 達到最大值 82.958 emn/g,Hc達到最小值 2.719kOe��。

3 鍶鐵氧體的制備方法

鍶鐵氧體的制備方法主要分為兩類司:一類是物理法�����,即利用球磨機將顆粒從多疇減為單疇���,直至成為所需的納米級產(chǎn)物;另一類是化學法����,主要是利用液相化學反應(yīng)得到細小顆粒的產(chǎn)物�����。本文主要介紹化學方法。目前制備鍶鐵氧體的化學方法主要有:陶瓷法,有機樹脂法,金屬有機物水解法�,化學共沉淀法,水熱法,溶膠-凝膠法,熔鹽法,自蔓延高溫合成法等��。

3.1陶瓷法

陶瓷法是制備鍶鐵氧體的傳統(tǒng)工藝���,即將原料(主要是高純氧化鐵和碳酸鍶)按一定比例混合均勻,經(jīng)混合濕磨�����、甩干擠壓,干燥 燒結(jié),.退火和干磨,形成一種無定形鐵氧體磁性粉末,再經(jīng)進一步加工燒結(jié)制成各種鍶鐵氧體成型產(chǎn)品�����。Liu等s用該法制得了Sr1-xLaxFe12-xC0x019.由于 La3+和 Co2+的取代,同單相鍶鐵氧體相比SrxLaxFe12-xC0x019出現(xiàn)了明顯的磁衰退現(xiàn)象;喬梁等]通過添加微量的 Bi2o3用該法制備了粒徑為1.2 um 左右的近似球形的鍶鐵氧體顆粒��。陶瓷法工藝簡單.操作難度小��,被廣泛應(yīng)用于大規(guī)模工業(yè)生產(chǎn)��。其缺點是�,機械球磨增加了微粉樣品中的缺陷和應(yīng)力��,得到的微粉顆粒尺寸分布很寬,且顆粒形貌比較粗糙,不適合用于生產(chǎn)高性能微電子材料����。

3.2 有機樹脂法

有機樹脂法是把硝酸鐵與濃氨水反應(yīng)的沉淀物溶解于濃檸檬酸溶液,在加熱條件下按照化學計量比的要求添加過渡金屬和堿十氧化物或碳酸鹽.再添加乙二醇使溶液慢慢茶發(fā)形成粘性大的剩余物.在280~300℃加熱使之固化�����,然后在450℃灼燒�����,燒余物經(jīng)研磨�����、高溫熱處理(600~1 000℃)得到錫鐵氧體門����,該法能嚴格控制化學計最比,可合成得到各種組分的六角晶系的鐵氧體,產(chǎn)品分散均勻��。宋福展等通過該法制各得到了粒徑為1~2 um 的 BaxSr1-xFe12O19鐵氧體容心纖維�����。Shirtclde等期用該法制得了粒徑低于單個磁疇大小的 SrAlxFe(12-x)019材料,該種材料由于其粒徑特點,在成像組件應(yīng)用方面具有很大前景��。

3.3金屬有機物水解法

金屬有機物水解法是以醇鹽為原料,通過醇鹽水解(多以復水為介質(zhì))然后熱處理沉淀物,即得超細粉末���,具體工藝流程為:醇鹽一在EOH中攪拌一回流一水解過濾一洗滌��、干燥→熱處理-成品�����。Haneda 等利用乙?;频玫慕饘儆袡C物水解����,合成出平均粒徑為60 nm、矯頑力為477.46 kA/m��、比飽和磁化強度為62.7 Am/kg 的納米 SrFe12019該法的最大特點是從物質(zhì)的溶液中直接分離合成所需的高純度超微粉末,利用這種方法合成的超細鐵氧體粉末純度高 顆粒分布均勻性能優(yōu)異,而目組成與形狀都易于控制����。但缺點是原料成本昂貴,金屬有機物的制備困難,合成

3.4化學共沉淀法

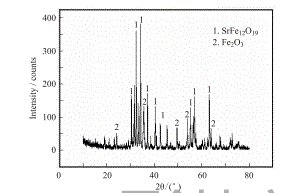

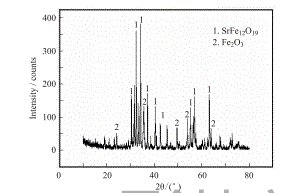

化學共沉淀法在學校、科研院所及小型工廠使用較廣泛����。它是將Sr2+、Fe3+和替代元素的金屬鹽類用水溶解,在劇烈攪拌條件下與沉淀劑混合發(fā)生共沉淀反應(yīng)��,沉淀物經(jīng)水洗�、靜慮、烘干后熱處理得到鍶鐵氧體磁粉粒子����。制備前軀體階段�、pH對產(chǎn)品粒徑影響較大,同時焙燒溫度對產(chǎn)品形貌和結(jié)構(gòu)有很大影響。該法工藝簡單���、經(jīng)濟����,但易于引入雜質(zhì).常呈現(xiàn)分層沉淀現(xiàn)象���,且形成的沉淀呈膠體狀態(tài)難以過濾和洗滌�。Muhammad 等用該法分別制備了晶粒尺寸為17~29 nm 的 Ca 摻雜的鍶鐵氧體和晶粒尺寸為14~30 na 的 A1-Cr 摻雜的鍶鐵氧體,其磁性能以及介電常數(shù)都隨摻雜含量的增加而減少,適合用于生產(chǎn)微波器件��。Hessien等[4]用此法系統(tǒng)研究了 Fe3+/Sr2+摩爾比����、熱處理溫度和 pH 值對晶體結(jié)構(gòu)、晶粒尺寸、形貌和磁性的影響��。劉成倫等用該法制備了鍶鐵氧體���,并在Fe3+/Sr2+摩爾比分別為8.010.0和 10.9的實驗條件下,研究了不同F(xiàn)e3+/Sr2+摩爾比對產(chǎn)物磁化率的影響��,發(fā)現(xiàn)Fe3+/Sr2+摩爾比為10.0時產(chǎn)物的磁化率最大,其 XRD 圖如圖 2 所示�����。

3.5 水熱法

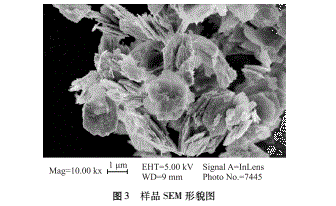

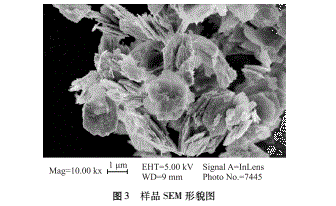

“水熱處理”一詞最早是由英國地質(zhì)學家 Rodenck 在描述水在高溫高壓下����,對地殼形成巖石和礦物的影響時提出��。此后�����,水熱處理被定義為在任一非均相反應(yīng)中,在高溫高壓條件下,利用水溶劑和礦化劑溶解和重結(jié)晶那些在一般情況下不能溶解的物質(zhì)1�。將Sr2+.Fe3+及替代元素粒子混合后與沉淀劑 NaOH 或 Na2CO3,反應(yīng)形成膠體懸浮液,再放入高壓釜中進行熱處理,然后將經(jīng)水熱處理過的沉淀洗凈����,抽濾烘干,再與助熔劑 NaCl 或 BaCL.均勻混合后進行高溫熱處理,可制備出磁性良好的 SrM 磁粉�����。Lechevallier 等一用此法研究了 Sm 摻雜的鍶鐵氧體(Sr1-xSmxFe12019),發(fā)現(xiàn)樣品中除主要含 M 型六角鐵氧體相外,還存在(Sr,Sm) FeO3����。Wang等用該法分別合成了 La 摻雜和 Pr 摻雜的鍶鐵氧體.發(fā)現(xiàn)當 La/Sr摩爾比和 Pr/Sr 摩爾比都為1/8時�,相比純鋰鐵氧體,La 摻雜樣品矯頑力最高可提高 5%��,P摻雜樣品矯頑力最高可提高14%��,且摻雜樣品的飽和磁化強度及剩磁強度無明顯衰減。Jean等(以 Fe/Sr摩爾比為8的原料配比,在堿性介質(zhì)中180℃的溫度下,用水熱法制備��,出了2pum寬.40 nm厚的六角形板狀SrFe12019顆粒,樣品形貌如圖3 所示����。

近年來,該方法被認為是最理想的制備超細材料的方法,其優(yōu)點是制備出的粒子純度高,尺寸均勻���、分布范圍窄分散性好.高結(jié)晶,致密,能較好地控制粒子化學組分計量比����、尺寸大小、形貌和粒度分布等,且在較低的燒結(jié)溫度下�����,具有很高的反應(yīng)活性.整個過程產(chǎn)生的污染物較少[25�����。當前.該法最大的缺點是需要品貴的高壓釜及輔助系統(tǒng)�,因而成本比較高,難以推廣���。

3.6溶膠-凝膠法

溶膠-凝膠法是近年來研究得較多的制備納米材料的方法���。它是將金屬有機或無機化合物經(jīng)溶液制成溶膠、溶膠在一定條件下(如加熱)脫水時,具有流動性的溶膠逐漸變耗稠成為略顯彈性的周體凝膠���,再將凝膠干操,焙燒得到納米級產(chǎn)物�。張晏清等采用檸檬酸鹽溶膠-凝膠法制備了平均粒徑為50 nm 的鋇鐵氧體與鍶鐵氧體顆粒:Wu等通過該法制備了鍶鐵氧體材料,研究了 Fe3+/Sr2+摩爾比對樣品組成和磁性能的影響,發(fā)現(xiàn)當焙燒溫度為850,Fe3+/Sr2+為11.5時,樣品磁性能最佳:宋福展等)將前軀體在 850℃的溫度下焙燒2 小時,用凝膠凝膠法合成了粒徑為1.2pm的 SrFe12019/Ni0.5Zn0.5Fe204復合納米微型纖維材料�����、發(fā)現(xiàn)材料磁性能受原料化學組分及前軀體焙燒溫度的影響很大 Fu等日用該法制備了核-殼結(jié)構(gòu)的 SrFe12019/SiO2材料��、當 Fe/Sr 比為10.8時,制得無殼時平均粒徑為50 nm,比飽和磁化強度為 85.7 emu/g.轎頑力為4 946.6 @e 的純 SrFe12019納米粒子。該方法與水熱法原理上相近,其優(yōu)點是:能夠調(diào)節(jié)組分化學計量比�,制備各組分的六角晶系的鐵氧體納米材料,可在分子水平上控制晶體生長方向,得到的產(chǎn)物分散性好��,工藝簡單(反應(yīng)周期短.反應(yīng)溫度�、燒結(jié)溫度低)近年來頗受人們歡迎。

3.7 熔鹽合成法

熔鹽合成法是近代發(fā)展起來的一種無機材料合成方法�����。其原理是先用化學共沉淀方法制備出所需元素的沉淀物��、將洗凈,烘干后的沉淀與助溶劑(如 NaCl,KC,BaCl2,或它們的混合物)混合均勻,在高于助溶劑熔點的溫度下進行保溫熱處理,片狀的 Sm粒子就從熔融的助劑中結(jié)晶出來��,待冷卻后用水洗去助溶劑成分,經(jīng)過濾�、烘干即可得到 SrM 磁粉�����。1973 年 Arendt首次用熔鹽法合成出SrFe12019使榕鹽法在合成鐵氧體方面有了較大的突破,此后 1997 年 Guo 等又用此法合成了 Hc=51400e.0s=60.2 emu/g 并且or=33.5 emw/g 的納米 SrFe12019粉體,極大促進了熔鹽合成法的發(fā)展���。該法制得的粒子尺寸均勻���,表面形態(tài)較好,但需嚴格控制熱處理溫度及時間��,否則����,牛成的產(chǎn)品拉徑相應(yīng)有所增大,從而影響產(chǎn)品性能�����。

3.8 自蔓延高溫合成法

自蔓延高溫合成法(SHS)是利用原料之間的氧化-還原反應(yīng)釋放大量反應(yīng)熱推動反應(yīng)持續(xù)進行�����,反應(yīng)物一旦被點燃就不再需要外界熱源���,反應(yīng)區(qū)產(chǎn)生的熱量預熱臨近反應(yīng)區(qū)(又稱預熱區(qū))的原料,當燃燒波到達預熱區(qū)時,預熱區(qū)就會被點燃并開始反應(yīng)�����,反應(yīng)熱又傳導到下一個預熱區(qū),這樣周而復始地形成良性循環(huán),直至整個反應(yīng)完全�。喬梁和游李順等[37.3]用此法制備了 La-Cn 替代的 Sr1-xLaxFe12-xpCuxO19��,和 La -Zn 替代的Sr1-xLaxFe12-xpCuxO19�����,樣品,實驗發(fā)現(xiàn)與單相鍶鐵氧體相比,替代樣品的BrHcb以及(BH)m最大分別提高了14.4%.15.5%和30.7%�,并且與傳統(tǒng)制備方法相比,采用 SHS 方法獲得的樣品的內(nèi)稟矯頑力 Hej 提高最為明顯,最高可達 322 kA/mo ,該方法最大的特點是:利用反應(yīng)物內(nèi)部的化學能來含成材料,即一經(jīng)點燃,燃燒反應(yīng)即可自我維持���,一般不再需要外部熱源���,工藝過程簡單,能耗低、生產(chǎn)率高,且產(chǎn)品純度高�����。相比于傳統(tǒng)高溫焙燒法.SHS 法所制備在樣品在顆粒形貌控制上更具優(yōu)勢���。其缺點是:隨著反應(yīng)的進行,產(chǎn)物層厚度的增加�,外部的氧氣難以進入到反應(yīng)物中��,反應(yīng)速度逐漸降低�����,磁性能受鐵粉含量和燃燒溫度影響較大�����。

除了以上介紹的制備方法外,文獻還有諸如玻璃晶化法�、微乳液法等制備鍶鐵氧體方法的報道,但都有一定局限,實際生產(chǎn)中難以實現(xiàn)和推廣。

4�����、結(jié)束語

雖然關(guān)于鍶鐵氧體的制備方法多種多樣�����,但大多數(shù)都受生產(chǎn)成本,原料配比產(chǎn)品性能以及煅燒溫度和時間等因素的制約,而難以在工業(yè)生產(chǎn)中推廣���。隨著材料科學技術(shù)及資源綜合利用技術(shù)的不斷發(fā)展和對合成新材料的迫切要求���,如何降低納米SrFe12019的制備成本,制備出形貌和粒徑可控,分散均勻的納米SrFe12019���,顆粒已成為了納米SrFe12019��、制備方法的主要發(fā)展方向����。相比其它制備方法,水熱法和溶膠-凝膠法因具有工藝簡單�����,反應(yīng)周期短,產(chǎn)品純度高�����、均勻性好,活性好等優(yōu)點,在制備方法原理方面具有明顯的優(yōu)勢��,但存在生產(chǎn)設(shè)備昂貴導致成本較高的問題���。相信隨著溶膠-凝膠法和水熱法的工藝完善以及設(shè)備制造相關(guān)技術(shù)的發(fā)展,其在高性能超細粉體材料制備方法的工業(yè)推廣中,將占據(jù)主導地位��。

微信公眾號:

珈得爾試劑tel: 4007787550